Выращивание

Аддитивные технологии — это процессы объединения материала с целью создания объекта, детали из данных CAD-модели, как правило, слой за слоем, в отличии от вычитающих производственных технологий. Таким образом АП это способ создания детали сложной формы, при последовательном нанесении материала слой за слоем.

Мы специализируемся на технологии Селективного Лазерного Плавления (СЛП) в которой на платформу выращивания с помощью устройства нанесения подается металлический порошок, а затем сплавляется лазерным лучом согласно CAD-модели. Так, слой за слоем выращивается деталь. Технологию СЛП в различных источниках, также называют Selective Laser Melting (SLM) и Laser Beam Powder Bed Fusion (LB-PBF).

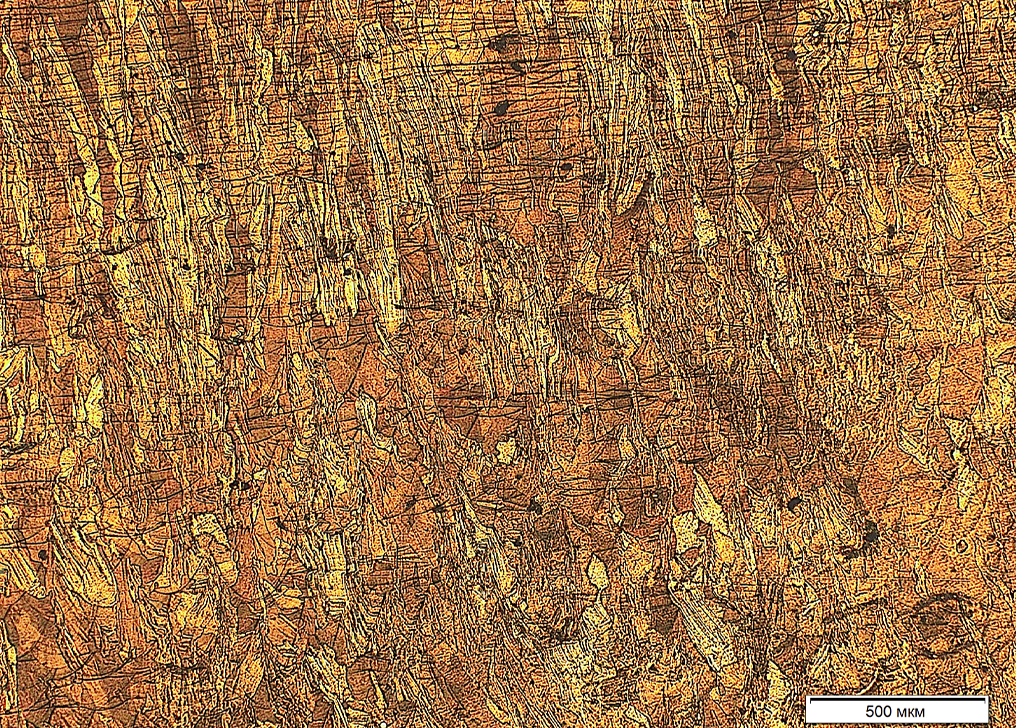

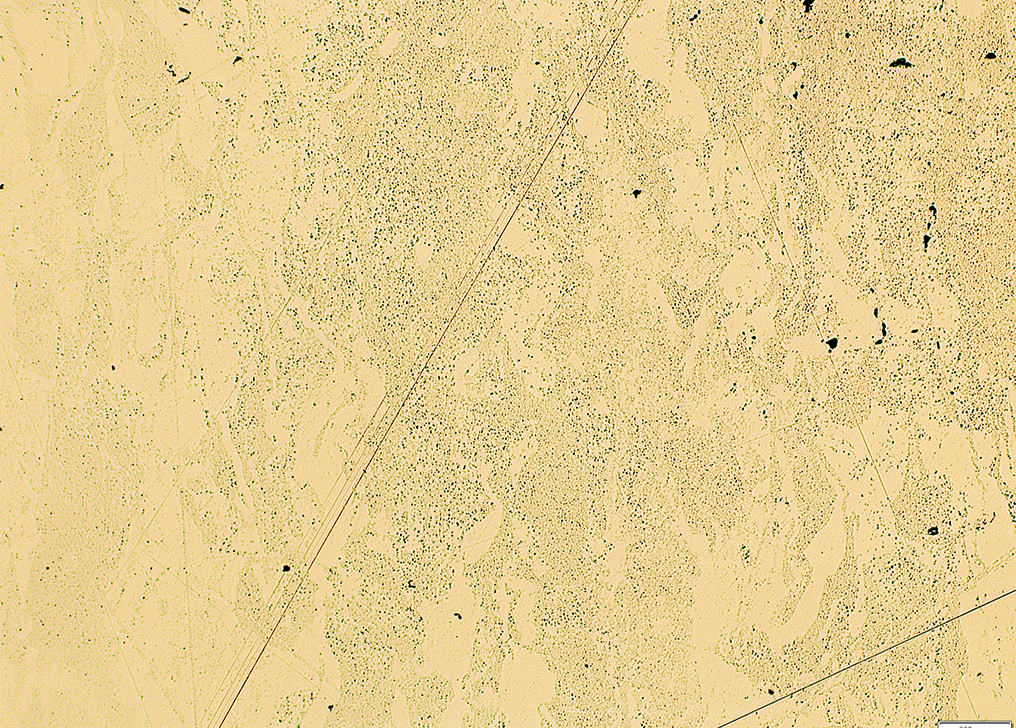

Благодаря высоким скоростям нагрева и остывания в процессе СЛП у деталей формируется мелкозернистая микроструктура. Поэтому выращенные детали обладают более высокими механическими характеристика по сравнению с деталями полученными методами литья. В то же время детали после выращивания имеют высокие термические напряжения, что может привести к выгибанию отдельных участков после снятия ее с подложки выращивания. Поэтому после выращивания требуется термическая обработка для снятие возникших в процессе остаточных напряжений.

По требованию заказчика детали выращиваются с образцами свидетелями и проводятся механические испытания, исследования микроструктуры и оценивается пористость, для подтверждения заявленных свойств материала.

ПРЕИМУЩЕСТВА ТЕХНОЛОГИИ СЛП

- done Изготовление изделий со сложной геометрией, с внутренними полостями и каналами

- done Выращивание изделий с улучшенными функциональными характеристиками

- done Снижения количества технологических этапов для изготовления этапов

- done Отсутствие специализированной оснастки и инструмента

- done Низкий процент брака. За счет меньшего количества технологических этапов, высокой автоматизации и повторяемости процесса

- done Сроки изготовления деталей со сложной геометрии в разы меньше

В зависимости от назначения выращенных деталей и по согласованию с заказчиком могут проводиться различные виды испытаний и проверок, а именно: внешний вид, геометрические размеры, химический и фазовый составы, механические свойства, предел текучести или временное сопротивление, относительное удлинение и ударная вязкость, пористость. В соответствии с требованиями государственных стандартов

Свойства и характеристики выращенной детали, установленные конструкторской документацией, подтверждаются испытаниями и проверками, как проводимые нами, так и выполненные заказчиками изделий. Испытания проводятся на образцах-свидетелях, изготовленных в одном производственном цикле с напечатанным изделием и из того же материала

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

03X16H15M3

- Предел прочночти - 625 МПа

- Предел текучести - 526 МПа

- Твердость - 25 HRC

- Пористость менее 0,1%

12X18H10T

- Предел прочночти - 590 МПа

- Предел текучести - 310 МПа

- Твердость - 254 HV

- Пористость менее 0,1%

03X16H15M3

- Предел прочночти - 526 МПа

- Предел текучести - 625 МПа

- Твердость - 25 HRC

- Пористость менее 0,1%

Inconel 625

- Предел прочночти - 1070 МПа

- Предел текучести - 720 МПа

- Твердость - 225 HV

- Пористость менее 0,1%

Inconel 718

- Предел прочночти - 1350 МПа

- Предел текучести - 1160 МПа

- Твердость - 304 HV

- Пористость менее 0,1%

RS-300

- Предел прочночти - 430 МПа

- Предел текучести - 260 МПа

- Твердость - 145 HV

- Пористость менее 0,1%

AlSi9Cu3

- Предел прочночти - 391 МПа

- Предел текучести - 317 МПа

- Твердость - 80 HV

- Пористость менее 0,1%

BT-6

- Предел прочночти - 1220 МПа

- Предел текучести - 1010 МПа

- Твердость - 341 HV

- Пористость менее 0,1%

BT-14

- Предел прочночти - 610 МПа

- Предел текучести - 554 МПа

- Пористость менее 0,1%

RS-300 (AlSi10Mg)

Пористость менее 0.1%

12X18H10T

Пористость менее 0.1%

5X3MФ (S7)

Пористость менее 0.1%

Бронзовый сплав БрХ

Пористость менее 0.1%

Молибденовый сплав

Пористость менее 0.6%

CoCr (EOS MP1)

Пористость менее 0.1%